«BALTA — одна из 12 компаний в мире, кто занимается производством прессов и пресс-ножниц по металлолому»

— Денис, Ярослав, вы живете и ведете бизнес в Набережных Челнах. Недавно вы находились в Казани с деловым визитом — на какое мероприятие вас пригласили?

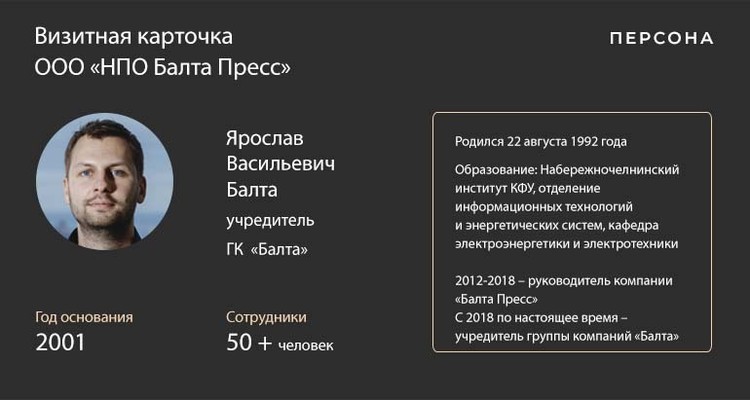

Ярослав Балта: Нас пригласили на отраслевой форум металлургов «Зилант», как одного из доминирующих производителей оборудования для переработки металлолома. ГК BALTA — одна из 12 компаний в мире, которая занимается производством прессов и пресс-ножниц. За те 20 лет, что мы работаем на рынке, сумели создать серьезную конкуренцию европейским производителям, а это в основном семейные компании с более чем 100-летней историей.

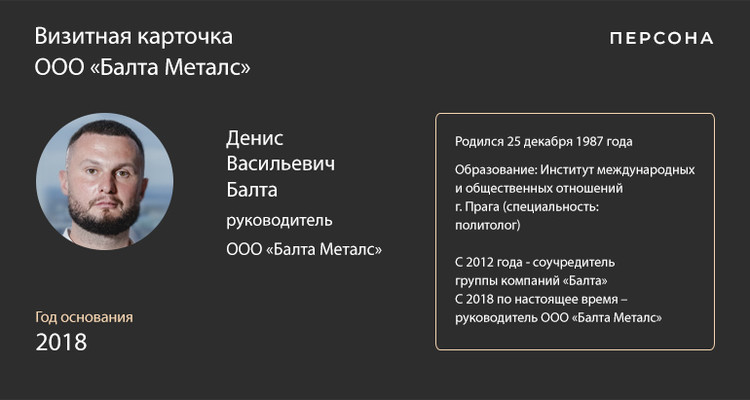

Денис Балта: Поскольку ГК BALTA — компания полного цикла и мы, помимо производства оборудования (НПО «Балта Пресс»), занимаемся еще и ломозаготовкой («Балта Металс»), контактируем с большинством крупных предприятий отрасли, то можем дать объективную оценку тому, что происходит в отрасли и чего ждать в будущем.

Я.Б.: И, к сожалению, не все так радужно, как хотелось бы. В данный момент перерабатывающая промышленность сильно отстает от развитых стран. Речь не только о сборе металла, но и о переработке вторсырья, включая твердые бытовые отходы (ТБО). Все делается примитивно и топорно.

— Вы входите в 12 мировых производителей. Почему желающих работать в этой нише так мало? На рынке не хватает компетенций или для этого требуются солидные инвестиции?

Я.Б.: Тут все в комплексе. Европейские игроки зашли на этот сложный рынок более 100 лет назад. А у нас в стране нередко идут по легкому пути — просто покупая готовый продукт, вместо того чтобы изобрести свой. Но у ГК BALTA другая парадигма: компания появилась на основе своей разработки, локомотивом которой стал пресc ПГП-25, который разработал наш отец Василий Балта еще в 2001 году. ПГП-25 стал фундаментом компании, от которого отталкивались, когда встали у руля.

Чтобы делать продукт, не уступающий по качеству западным аналогам, я несколько лет потратил на поездки по зарубежным производственным площадкам, перенимая опыт. Главной задачей было понять, в чем преимущество и какие есть слабые места в их продукции. Чтобы все изучить, потребовалось немало времени и средств. А потом нас ожидали другие сложности...

— С какими сложностями столкнулись?

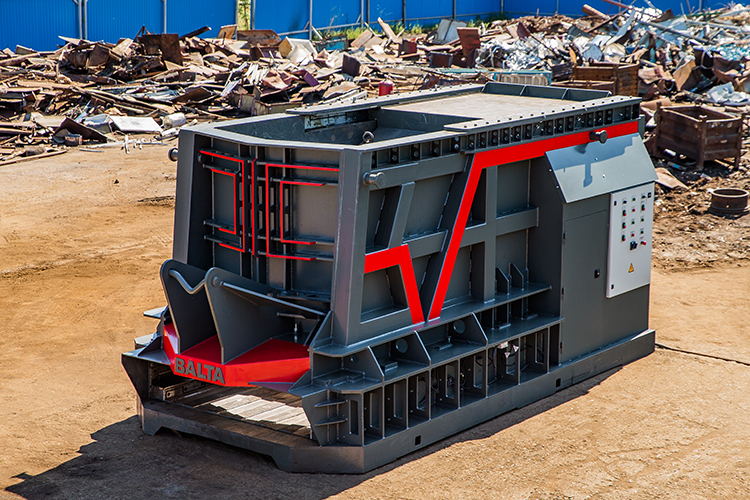

Я.Б.: Недооценка продукта. В 2016 году выпустили в свет свой самый большой пресс — BALTA 4000. Его производительность — 100 тонн в смену! Он сам весит 170 тонн. Но за него не готовы платить более 30 миллионов рублей. В то время как аналогичный пресс, но из Германии, причем уступающий по своим характеристикам, стоит 180 миллионов рублей!

— Почему за ваш продукт не готовы платить столько же, сколько за немецкие прессы?

Я.Б.: Вся проблема в ментальности: игроки из отечественной металлургии морально не готовы платить много за то, что сделано в России. Просто потому, что это произведено в нашей стране… Да, они понимают, что это пресс ручной работы, его производительность выше, что он будет работать десятилетиями и не сломается, но все равно не готовы.

По этим же причинам есть проекты, которые мы запускали, но отечественный рынок их не принял. Например, аллигаторные ножницы так и не нашли своего покупателя здесь, хотя из Европы нам сразу поступило несколько заказов…

Возможно, одна из причин в том, что ГК BALTA немного опережает запросы индустрии. Это видно по реакции металлургов на различных выставках. Многие подходят и удивляются, как такой пресс можно было сделать. А для нас это далеко не предел, можем делать оборудование круче в разы!

Задача «Балта Пресс» — создавать «автоматы Калашникова» в мире прессов: чтобы они работали безотказно, в любых климатических условиях и при максимальной нагрузке.

«Помог европейский подход — взяли все лучшее у них, дополнили своей системой учета и получили одну из самых передовых ломозаготовительных площадок в стране. На создание площадки мы потратили два года»

«Помог европейский подход — взяли все лучшее у них, дополнили своей системой учета и получили одну из самых передовых ломозаготовительных площадок в стране. На создание площадки мы потратили два года»

«Разве русские умеют так делать?»

— Ваши основные конкуренты — европейские производители?

Я.Б.: Европейцы и китайцы. Мы придерживаемся такой ценовой политики, что компаниям из Поднебесной сложно с нами конкурировать. Стоимость нашего оборудования стартует от 14 миллионов рублей, у китайцев — от 10. Безусловно, те, кто не разбирается в вопросе, думают, что сэкономят 4 миллиона рублей, если возьмут китайский пресс. Но вместе с этим вы сэкономите и на других аспектах. Например, бюджетный пресс из Китая может осилить 3 тонны металла в час, заменяет 5 человек и способен прослужить 2–3 года. Наш бюджетный пресс делает 7 тонн в час, заменяет 15 человек, а срок службы может составить хоть 20 лет — такие примеры уже есть.

Д.Б.: И такая разница не только в характеристиках, но и даже во внешности. Для ГК BALTA важно, чтобы оборудование приносило удовольствие обладателю даже на тактильном уровне. Поэтому от наших клиентов можно часто услышать фразу: «Ваш пресс отличается даже на ощупь…»

Я.Б.: Недавно на выставке «Металл Экспо» в Москве мы презентовали пресс-ножницы CPS 400. Они произвели фурор, к нашему стенду подходили десятки иностранных производителей из Франции, Чехии, Италии, Китая. Но больше всего мне запомнилась фраза немцев, которые дольше всех изучали экспозицию и восторгались: «Разве русские умеют так делать?!»

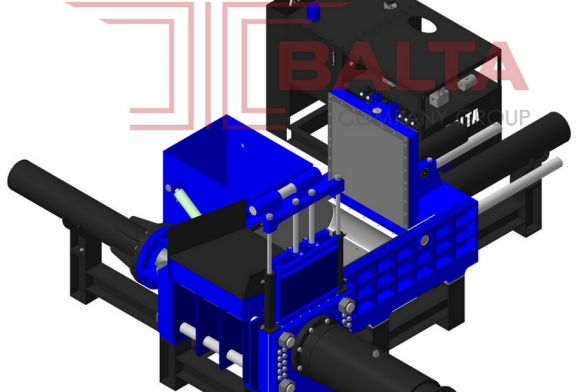

— Что из себя представляют пресс-ножницы CPS 400?

Я.Б.: Пресс-ножницы — это станок для механизированной переработки лома взамен ручной. Лом поступает в пресс-камеру, где сжимается и разрезается гильотинной усилием 400–1000 тонн. Основная цель CPS 400 — заменить людей и ускорить переработку, повысив мощности пункта переработки лома. Упор при проектировании как раз был на возможности обновить пресс-ножницы через 7–10 лет, не останавливая при этом работу станка на долгий период.

Д.Б.: Не менее важна и экономическая составляющая. Например, переработать 1 тонну лома вручную стоит дороже, 1,5–2 тысячи рублей. А на наших пресс-ножницах — 85–87 рублей на тот же объем. Станок может «переваривать» до 2 тысяч тонн ежемесячно. Получается экономия около 1 тысячи рублей с тонны, а это порядка миллиона рублей в месяц. Я, как руководитель ломоперерабатывающей площадки, ощущаю эффективность оборудования на постоянной основе.

— Вы постоянно отмечаете, что есть и чего нет у конкурентов. Откуда вы это знаете?

Я.Б.: Когда мы только пришли в компанию отца, были молодыми и вникали во все процессы с самых низов. Поскольку в нулевых металлургические комбинаты в России в основном закупали иностранное оборудование, то, когда оно выходило из строя, его должен был кто-то чинить. Мы откликались на сервисные подряды различных компаний. Любой пресс для металла — это 2,5 тысячи деталей, и каждую из них надо изучить под микроскопом. Я вникал досконально, взял на вооружение лучшие решения и понял, как избежать их ошибок.

«Пресс-ножницы — это станок для механизированной переработки лома взамен ручной. Основная цель — заменить людей и ускорить переработку, повысив мощности пункта переработки лома. Упор при проектировании как раз был на возможности обновить пресс-ножницы через 7–10 лет, не останавливая при этом работу станка на долгий период»

«Пресс-ножницы — это станок для механизированной переработки лома взамен ручной. Основная цель — заменить людей и ускорить переработку, повысив мощности пункта переработки лома. Упор при проектировании как раз был на возможности обновить пресс-ножницы через 7–10 лет, не останавливая при этом работу станка на долгий период»

— А свое что-то добавили?

Я.Б.: Конечно! Иначе подошел к проектированию гидроцилиндров, насосных агрегатов и ряда других узлов. Все подгонял под стандарты ISO, и на выходе сегодня мы имеем уникальный продукт, который конкурирует своими характеристиками и ценой. Но, что самое главное, оборудование готово работать в любых климатических условиях, ремонтопригодно и его легко можно модернизировать.

Чтобы быть настолько уверенными в качестве своего продукта, тратим колоссальное количество времени на изготовление. Например, пресс-ножницы CPS 400 начали проектировать еще в 2015 году и лишь в 2017-м изготовили проектный экземпляр, а затем еще два года проводили испытания. Сложилась уникальная ситуация: у нас есть продукт, клиенты уже звонят и просят его продать, а мы говорим: «Подождите, нам его еще надо сломать».

— Вы два года тестировали пресс-ножницы?

Д.Б.: Да. Искали слабые места, придирались ко всему подряд и переделывали заново некоторые узлы и детали, чтобы получить максимально качественный продукт. И такая история с каждой новой единицей, которую мы разрабатываем. Например, недавно я месяц жил на ломозаготовительной площадке, пытаясь сломать очередную единицу техники. Не получилось.

Я.Б.: Такой подход очень затратный: потеряли много клиентов, потому что не давали рынку продукт. Но нам некуда было деваться, поскольку основная задача «Балта Пресс» — сделать из клиента нашего фаната. Нам не нужны разовые отношения, мы привыкли работать вдолгую, отвечая репутацией за каждую проданную единицу техники. Именно поэтому с гордостью ставим свою фамилию на каждый экземпляр.

«Основная задача «Балта Пресс» — сделать из клиента нашего фаната. Нам не нужны разовые отношения, мы привыкли работать вдолгую, отвечая репутацией за каждую проданную единицу техники. Именно поэтому с гордостью ставим свою фамилию на каждый экземпляр»

«Основная задача «Балта Пресс» — сделать из клиента нашего фаната. Нам не нужны разовые отношения, мы привыкли работать вдолгую, отвечая репутацией за каждую проданную единицу техники. Именно поэтому с гордостью ставим свою фамилию на каждый экземпляр»

— Расскажите подробнее про географию поставок вашего оборудования…

Д.Б.: География обширная: помимо России, это Восточная Европа, СНГ, ближнее зарубежье, Африка. Также 5–6 лет назад министерство обороны РФ закупило наши прессы под одну из программ на Крайнем Севере.

Я.Б.: К сожалению, объект закрытый и нас туда не пускают. Но зато заказывают у нас фильтры. Если говорить про экспорт, то это примерно 25 процентов от всего портфеля. Каждый второй клиент у нас сейчас из Казахстана. Много заказов из Узбекистана, Беларуси, Латвии, Литвы, Эстонии.

— Сколько единиц вы продали за последние годы? И какие планы на ближайшие пару лет?

Я.Б.: Продано более 500 единиц за всю историю компании. На ближайшие три года все заказы расписаны, а это минимум 100 единиц. В планах — увеличение производственных площадей. Поэтому велика вероятность, что количество проданного оборудования будет существенно выше, чем заложено сейчас.

Д.Б.: В данный момент у нас 3 тысячи «квадратов» — производственная площадка и 5 тысяч квадратных метров — заготовительная база. В планах существенно увеличить эти площади.

Ярослав Балта: «Каждый продукт выпускаем проектно. Лучше делать единичный продукт, который будет работать как швейцарские часы. Пускай потратим на это год и меньше заработаем. Зато клиент через 10 лет снова придет к нам»

Ярослав Балта: «Каждый продукт выпускаем проектно. Лучше делать единичный продукт, который будет работать как швейцарские часы. Пускай потратим на это год и меньше заработаем. Зато клиент через 10 лет снова придет к нам»

«Я основной проектировщик в компании. Очень дотошный, въедливый и не успокоюсь, пока не доведу проект до идеала!»

— Первый пресс для переработки метала у компании BALTA появился еще в 2001 году. И лишь начиная с 2012-го ваша номенклатура стабильно пополнялась новинками. Расскажите подробнее о всей выпускаемой продукции под вашим брендом.

Я.Б.: Это несколько десятков позиций — часть из них есть на нашем сайте. Но там представлено только то, что в обиходе. У нас много нестандартных решений по переработке металла, бумаги, картона, кабеля и даже ТБО.

— Кто и как проектирует все ваши разработки?

Я.Б.: Основным проектировщиком в компании являюсь я. Характер такой: очень дотошный, въедливый и не успокоюсь, пока не доведу проект до идеала. Плюс у нас есть команда опытных инженеров: часть из них живет в Казани, остальные — в других городах России.

— Сколько времени в среднем уходит на разработку одного проекта?

Я.Б.: На разработку пресс-ножниц у меня ушло почти 4 тысячи человеко-часов. Мне помогали три инженера. На маленькую гидростанцию можем потратить 500–600 часов, когда можно сделать и за 50. Но качественный продукт требует времени.

— Все, что вы производите, — ручная работа? Почему нет серийного производства?

Я.Б.: Я бы сказал, что каждый продукт выпускаем проектно. Лучше делать единичный продукт, который будет работать как швейцарские часы. Пускай потратим на это год и меньше заработаем. Зато клиент через 10 лет снова придет к нам.

— Сколько станков вы можете производить вручную ежегодно?

Я.Б.: От 50 до 70 станков в год. Но прямо сейчас мы можем увеличить эту цифру в 2 раза, выйти на миллиардный оборот, но делать этого не будем. Повторюсь: нет задачи заработать прямо здесь и сейчас. У нас слишком перфекционистские взгляды.

— В 2018 году вы открыли ломозаготовительную площадку (дочерняя компания ГК BALTA). Чем она отличается от массы других ломозаготовителей?

Д.Б.: Всем отличается: от учета до быстросъемных контейнеров. И тут вновь помог европейский подход — взяли все лучшее у них, дополнили своей системой учета и получили одну из самых передовых ломозаготовительных площадок в стране. Обычно площадки по приему металлолома больше напоминают свалку металла, где в лучшем случае есть амбарная тетрадь и какой-то человек, который вписывает туда данные. Нет учета — нет бизнеса. В нашем случае все автоматизировано: машина подъезжает к территории, у нее считываются номера, она заезжает на весы — с них информация «зашивается» в 1С и так далее. Все под контролем, не украдешь. На создание площадки мы потратили два года.

Я.Б.: Когда к нам пришли первые сотрудники, на «Балта Металс», они не понимали, откуда здесь душевая, зачем им сменная обувь или для чего нужно опрятно выглядеть…

— То есть вы столкнулись с кадровой проблемой?

Я.Б.: Это большая проблема для Набережных Челнов. Мы патриоты страны и считаем Татарстан и, в частности, Челны лучшим местом в России. Мы здесь родились, основали семейный бизнес, а развиваться очень сложно, потому что у рабочих огромные проблемы с ответственностью. Люди просто могут не выйти на работу, бросить грузовик в городе и отключить телефон или не открыть склад просто потому, что им так захотелось!

Тем не менее нам удалось создать команду из сильных специалистов, которые умеют собирать крутое оборудование европейского уровня. Более того, наши сотрудники занимаются воспитанием подрастающего поколения. Например, сварщик «Балта Пресс» обучает студентов профессиональному мастерству и принимает участие со своими учениками в чемпионатах профессионального мастерства WorldSkills!

— Есть ли регионы в РФ, где нет проблем с рабочими кадрами?

Я.Б.: Да, насколько нам известно, такой проблемы нет в Подмосковье и Екатеринбурге. Но нам очень не хочется переносить производство, однако, если рынок нас «вытолкнет», вариантов не останется. К слову, у нас есть предложение от европейских компаний — открыть совместное предприятие на их территории. Они уговаривают, но мы с ответом не торопимся…

«Делали штучные прессы для крупнейшего в мире производителя титана — «ВСМПО-Ависма», сотрудничали с «Росатомом», «Норникелем», крупнейшим горнодобывающим предприятием в России «ВоркутаУголь» и многими другими крупными отраслевыми игроками. В общей сложности за плечами десятки уникальных проектов»

«Делали штучные прессы для крупнейшего в мире производителя титана — «ВСМПО-Ависма», сотрудничали с «Росатомом», «Норникелем», крупнейшим горнодобывающим предприятием в России «ВоркутаУголь» и многими другими крупными отраслевыми игроками. В общей сложности за плечами десятки уникальных проектов»

«Европейский производитель попросил год-полтора и миллион евро. Мы сделали за 7 миллионов рублей и 4 месяца»

— Известно, что ваша компания выполняла индивидуальный заказ для «Росатома». Расскажите подробнее, что именно вы делали и с чего началось ваше сотрудничество с госкорпорацией.

Д.Б.: Они сами вышли на нас. Сотрудничество началось с поставки серийного пресса. Они эксплуатировали его в течение года, никаких нареканий не было. Потом у них появились спецзаказы.

Я.Б.: Я занимался разработкой для «Росатома» новой системы для утилизации радиоактивных отходов. Это очень умный пресс, он полностью автоматизирован, там не нужен оператор для управления. Это штучный продукт, который был выпущен всего в четырех экземплярах. Изготовили мы его за четыре месяца, а обошелся он заказчику всего в 7 миллионов рублей. Кстати, для примера — один из европейских производителей попросил год-полтора на изготовление и миллион евро за аналогичный проект.

— Много ли подобных индивидуальных заказов выполнила ваша компания?

Я.Б.: Делали штучные прессы для крупнейшего в мире производителя титана — «ВСМПО-Ависма», сотрудничали с «Росатомом», «Норникелем», крупнейшим горнодобывающим предприятием в России «ВоркутаУголь» и многими другими крупными отраслевыми игроками. В общей сложности за плечами десятки уникальных проектов.

— Сколько стоит разработка индивидуального заказа?

Я.Б.: Я беру за свои услуги столько же, сколько просят немцы, — 3 миллиона рублей за проект, и дальше уже сам продукт. Если привлекают именно меня, значит, заказчику требуется что-то очень неординарное и сложное. То, что вряд ли сможет осилить кто-то другой.

— А если потребуется пресс с управлением через смартфон? Реализуете?

Я.Б.: Легко! Уже разработана система, которая будет отправлять сообщения на телефон о том, как работает оборудование, в каком состоянии датчики и так далее. Внедряли бы подобные решения массово, просто рынку это пока не нужно. В данный момент наши прессы можно контролировать дистанционно — достаточно подключить ноутбук с режимом удаленного доступа, и мы в режиме онлайн поможем настроить или решить возникший вопрос. По такому принципу взаимодействуем с нашими зарубежными партнерами.

«Продано более 500 единиц за всю историю компании. На ближайшие три года все заказы расписаны, а это минимум 100 единиц. В планах — увеличение производственных площадей. Поэтому велика вероятность, что количество проданного оборудования будет существенно выше, чем заложено сейчас»

«Продано более 500 единиц за всю историю компании. На ближайшие три года все заказы расписаны, а это минимум 100 единиц. В планах — увеличение производственных площадей. Поэтому велика вероятность, что количество проданного оборудования будет существенно выше, чем заложено сейчас»

«Металлургические комбинаты столкнулись с серьезной проблемой — перебор некачественного сырья»

— Сегодня в отрасли есть насущная проблема — уравнивание цен всех категорий лома между собой. Что в связи с этим происходит на рынке?

Д.Б.: Металлургические комбинаты столкнулись с серьезной проблемой — перебор некачественного сырья. В частности, речь про легковесный лом, а это больше воздух, чем металл. Он очень габаритный, и его в таком виде в печь не положишь. А поскольку цены уравняли, ломоизготовителям нет нужды его перерабатывать. Как приняли, так и отдали на комбинат. У нас есть бизнес-партнер в Брянске, и примерно год назад он стал инициатором создания межотраслевой технологической группы при министерстве торговли РФ. Поскольку в нас он увидел активных участников рынка, которые находятся в тесном контакте со многими предприятиями и производителями, пригласил в состав участников.

— Чего-то уже удалось добиться этой комиссии?

Я.Б.: В конце сентября была встреча в минпромторге РФ. Мероприятие получилось весьма продуктивным: власти очень обеспокоены происходящим, поскольку уравнивание цен привело к появлению нелегалов, сфера в момент стала теневой. А это значит, что государство недополучает десятки миллионов рублей в виде налогов.

Д.Б.: Ломозаготовка стала похожа на ломоперевалку. То есть любая площадка без лицензии может принять металл и отправить его на комбинат.

Я.Б.: Незаконная деятельность порождает обман людей и целую вереницу проблем. Сейчас Россия закупает сталь из Швеции, а если бы разобрались у себя «на земле», то этого бы делать не пришлось.

Д.Б.: Задача созданной комиссии — «обелить» рынок и сделать его легальным. От этого выиграют все.

Я.Б.: Мы надеемся, что в 2022 году совместными усилиями вопрос будет решен и на рынке все стабилизируется.

«Мы очень разные. Денис (слева) — превосходный переговорщик. А я (Ярослав, справа) отвечаю за все технические направления и систематизацию. Мы больше 10 лет работаем вместе, и наша главная цель — развитие ГК BALTA»

«Мы очень разные. Денис (слева) — превосходный переговорщик. А я (Ярослав, справа) отвечаю за все технические направления и систематизацию. Мы больше 10 лет работаем вместе, и наша главная цель — развитие ГК BALTA»

«Бокс дал нам невероятную закалку, сформировал характер и стремление к победам»

— Ярослав, ваш профессиональный путь начался с работы в семейной фирме с должности менеджера по продажам. Выбор позиции — решение отца или ваше стремление изучить все с самых низов?

Я.Б.: Мы с отцом очень похожи: я много проявлял инициативы и уже с 16 лет работал на станках на предприятии. Но тогда были проблемы с продажами. Нет продаж — нет роста компании. Первые коммерческие предложения мы отправляли по факсу вместе с Денисом, допуская нелепые грамматические ошибки… Но это было лучше, чем бездействие. За полгода мы «раскачались» и начали собирать первые заказы.

— Ярослав, вы в 2018 году поехали обучаться в Германию. В каком вузе обучались, какие знания успели приобрести и как их будете воплощать здесь, в бизнесе?

Я.Б.: Сначала я учился при университете LMU*, а позже перешел в университет Падерборна, хотел получить немецкую инженерную квалификацию. Но пандемия спутала все планы и пришлось возвращаться. Тем не менее там я многое узнал, в том числе о качестве построения производства и бизнеса. Много с кем познакомился. А по приезде начал внедрять новшества.

— Денис, вы вообще по образованию политолог, причем учились в чешском университете. Почему вас так и не затянуло в политику?

Д.Б.: В будущем я планирую связать свою жизнь с политикой. Но всему свое время, пока я развиваю производство и сосредоточен на росте семейной компании.

— Вы оба пришли на предприятие в 2012 году. Как делили функционал и обязанности? Как решаете конфликтные или спорные моменты?

Я.Б.: Мы очень разные. Денис — превосходный переговорщик. А я отвечаю за все технические направления и систематизацию. Мы больше 10 лет работаем вместе, и наша главная цель — развитие ГК BALTA.

— Ярослав, вы заняли первое место из 300 кандидатов в конкурсе «Молодой предприниматель – 2019» в номинации «Инновационное предпринимательство». Насколько важна эта награда?

Я.Б.: В первую очередь хочется поблагодарить руководство республики за организацию таких крупных и интересных проектов. Мы должны гордиться тем, что живем в таком продвинутом регионе. Для меня награда — признание результата и дополнительная мотивация. Награду получал заочно — был в этот момент в Германии.

— Как вы проводите свободное время: какие есть хобби, увлечения?

Я.Б.: Главное хобби для нас работа. Мы получаем удовольствие от того, чем занимаемся. Я сейчас параллельно проектирую инженерные коммуникации для своего частного дома — удовольствие невероятное.

Д.Б.: Раньше оба занимались боксом — в этот спорт нас привел отец. Бокс дал нам невероятную закалку, сформировал характер и стремление к победам. Ярослав неоднократный призер, победитель всероссийских турниров и чемпионатов по боксу.

Я.Б.: Ежегодно проводим турнир в честь отца.

— Наш традиционный вопрос — назовите секреты успеха в бизнесе.

Я.Б.: Мы оба считаем, что терпение и труд все перетрут. Неудачи могут постигнуть любого предпринимателя, но одни способны с ними справиться, а другие — нет. Это и отличает успешных бизнесменов от неуспешных.

Комментари0